Elegir las herramientas de carburo de tungsteno correctas para sus proyectos de fresado en carretera

Noticias de la industria-Cuando se trata de la fresación de carreteras, seleccionar las herramientas correctas puede marcar la diferencia entre un proyecto exitoso y uno lleno de retrasos y gastos inesperados. Entre las innumerables opciones disponibles, las herramientas de carburo de tungsteno se destacan por su inigualable durabilidad y versatilidad. Sin embargo, no todas las herramientas de carburo de tungsteno son iguales. Aquí hay una guía para ayudarlo a elegir los mejores para sus necesidades específicas.

Diseño de herramientas de comprensión

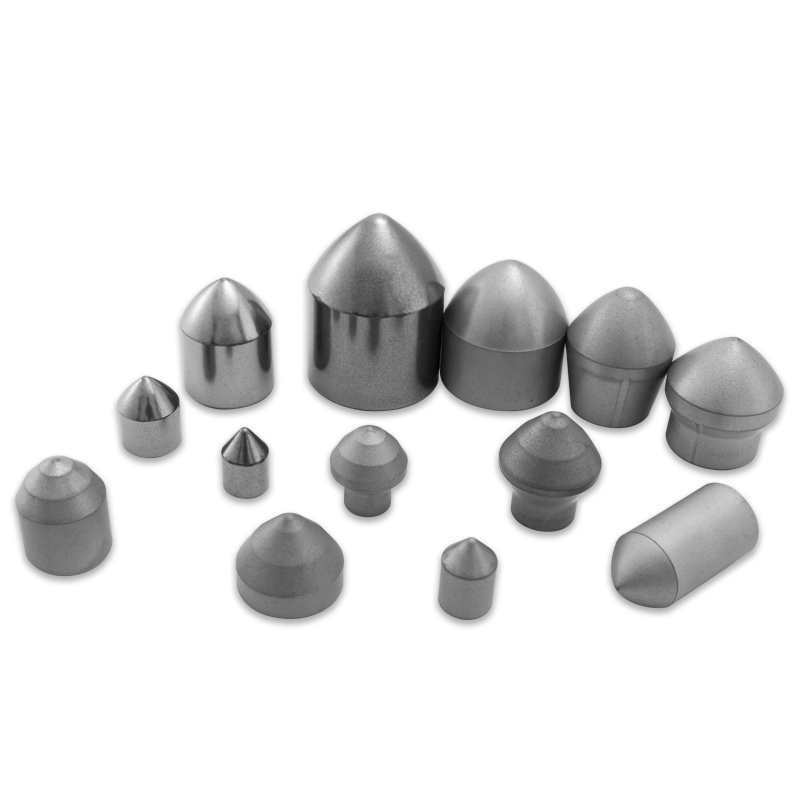

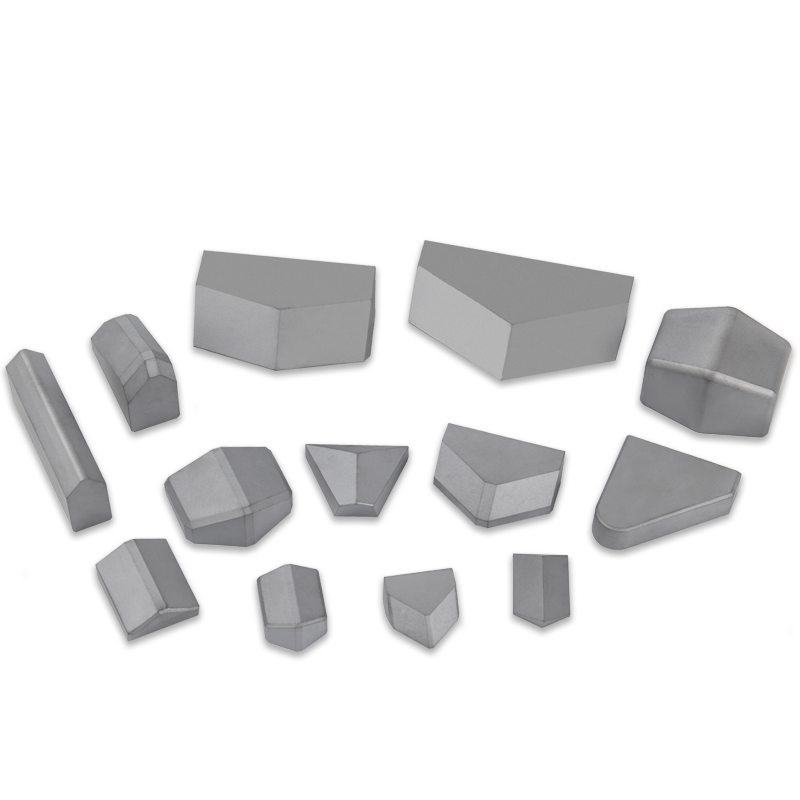

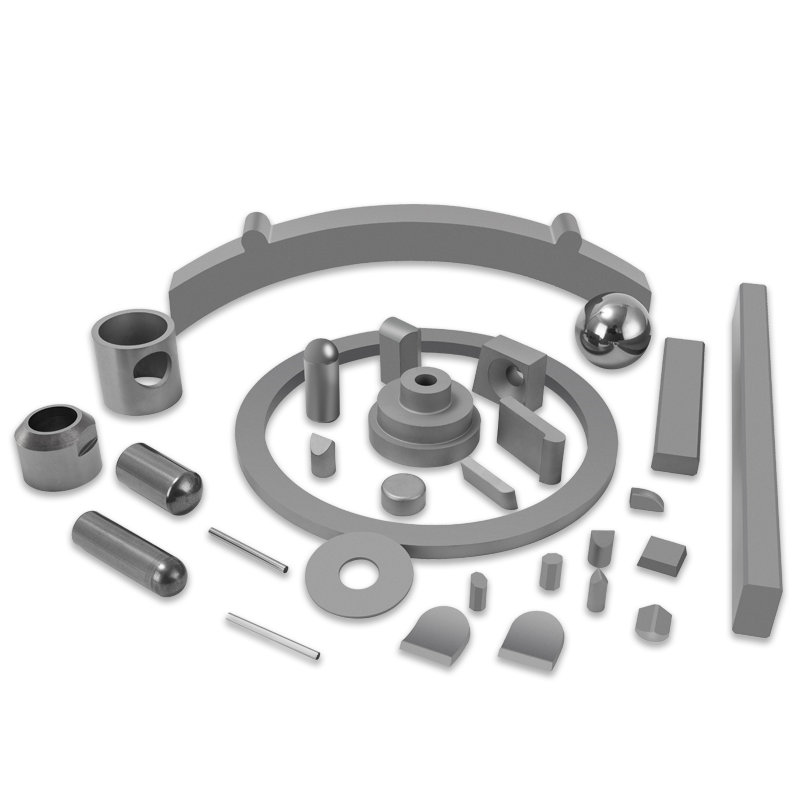

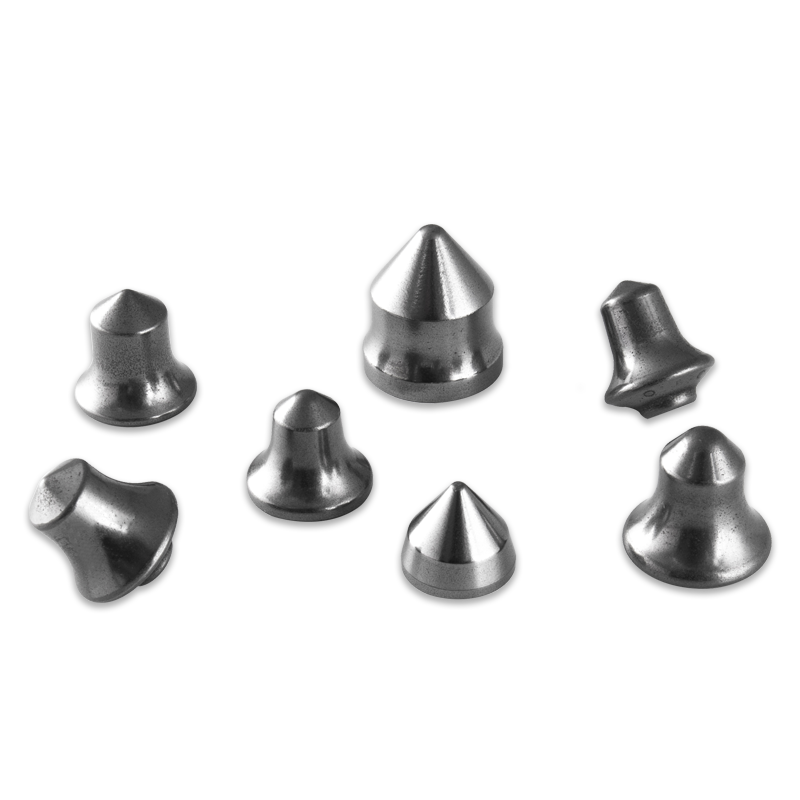

El diseño de un herramienta de fresado de carburo de tungsteno juega un papel fundamental en su efectividad. Por ejemplo, algunas herramientas cuentan con puntas planas, que son ideales para eliminar capas delgadas de asfalto o superficies de nivelación. Otros tienen puntas puntiagudas, perfectas para penetrar más profundamente en materiales más duros como el concreto. Comprender el alcance de su proyecto ayudará a determinar qué diseño se adapta mejor a sus requisitos.

Otro factor a considerar es la geometría de la herramienta. La forma y el ángulo de la punta del carburo influyen en la eficiencia que corta el material. Las herramientas con geometrías optimizadas reducen la vibración y la acumulación de calor, lo que lleva a una operación más suave y menos desgaste tanto en la herramienta como en la máquina.

La dureza coincidente con el material

Diferentes trabajos requieren diferentes niveles de dureza. El carburo de tungsteno viene en varios grados, cada uno adaptado para manejar tipos específicos de materiales. Las calificaciones más suaves pueden funcionar bien para moler asfalto más suave, mientras que los grados más duros son más adecuados para abordar el concreto denso o superficies muy reforzadas.

La consulta con fabricantes o proveedores puede proporcionar información valiosa sobre qué grado es apropiado para su aplicación. A menudo ofrecen servicios de prueba para evaluar el rendimiento de la herramienta en condiciones del mundo real, asegurando que obtenga la mejor coincidencia para su proyecto.

Considerando la compatibilidad de la máquina

Es crucial asegurarse de que las herramientas seleccionadas sean compatibles con su fresadora. Factores como el tamaño de la vástago, el estilo de montaje y la velocidad de rotación deben alinearse con las especificaciones de la máquina. El uso de herramientas no coincidentes puede provocar ineficiencias, desgaste prematuro y daños potenciales para el equipo.

Muchos fabricantes ahora producen diseños universales que se ajustan a una amplia gama de máquinas, ofreciendo flexibilidad y conveniencia. Si actualizar su flota está en el horizonte, considere máquinas que admiten sistemas de herramientas de carburo de tungsteno avanzados para la máxima compatibilidad.

Priorizar la calidad y la reputación de los proveedores

Si bien el precio siempre es una consideración, escatimar en calidad puede terminar costando más a largo plazo. Las herramientas inferiores pueden aportar, agrietarse o aburrir prematuramente, lo que lleva a reemplazos frecuentes y un mayor tiempo de inactividad. La asociación con proveedores acreditados que priorizan el control de calidad asegura que reciba herramientas creadas para durar.

Busque certificaciones, revisiones de clientes y testimonios al evaluar a los proveedores potenciales. Un proveedor confiable también debe ofrecer soporte técnico y orientación para ayudarlo a maximizar el valor de su inversión.