Los héroes no reconocidos de la construcción subterránea: insertos de carburo de tungsteno para el túnel aburrido

Noticias de la industria-Las máquinas de perforación de túneles (TBM) son maravillas modernas de ingeniería, tallando vías subterráneas para metro, tuberías de agua y túneles de servicios públicos. Estas máquinas colosales dependen de un componente crítico, pero a menudo pasado por alto, para realizar sus increíbles hazañas: insertos de carburo de tungsteno . Estas pequeñas y duraderas herramientas de corte son los caballos de batalla de la cabeza cortadora de TBM, que se aleja implacablemente de la roca y el suelo para crear un túnel estable.

¿Por qué el carburo de tungsteno?

El carburo de tungsteno, un compuesto de tungsteno y carbono, se celebra por su extrema dureza y resistencia al desgaste. En la escala de dureza de Mohs, ocupa más de 8, por lo que es solo superado por el diamante. Esta combinación única de propiedades, junto con su alta resistencia a la fractura, lo convierte en el material ideal para las condiciones exigentes de aburrimiento del túnel. Los insertos son típicamente un material compuesto, con granos de carburo de tungsteno unidos por una carpeta metálica, más comúnmente cobalto . El porcentaje de cobalto (que generalmente varía del 6% al 15%) se puede ajustar para equilibrar la dureza y la tenacidad, dependiendo de las formaciones geológicas que encontrará TBM.

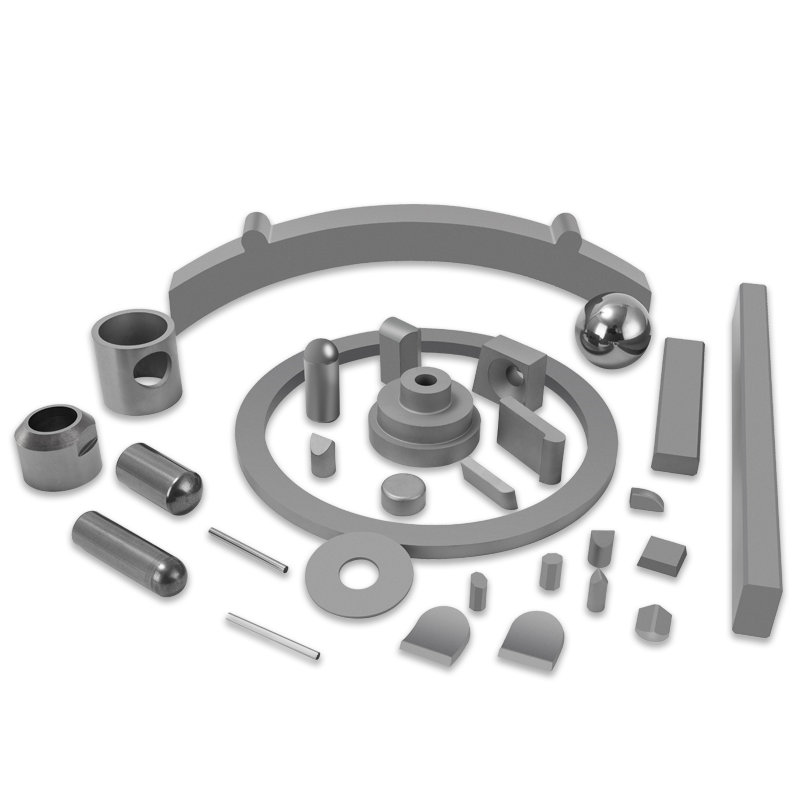

El papel y los tipos de insertos

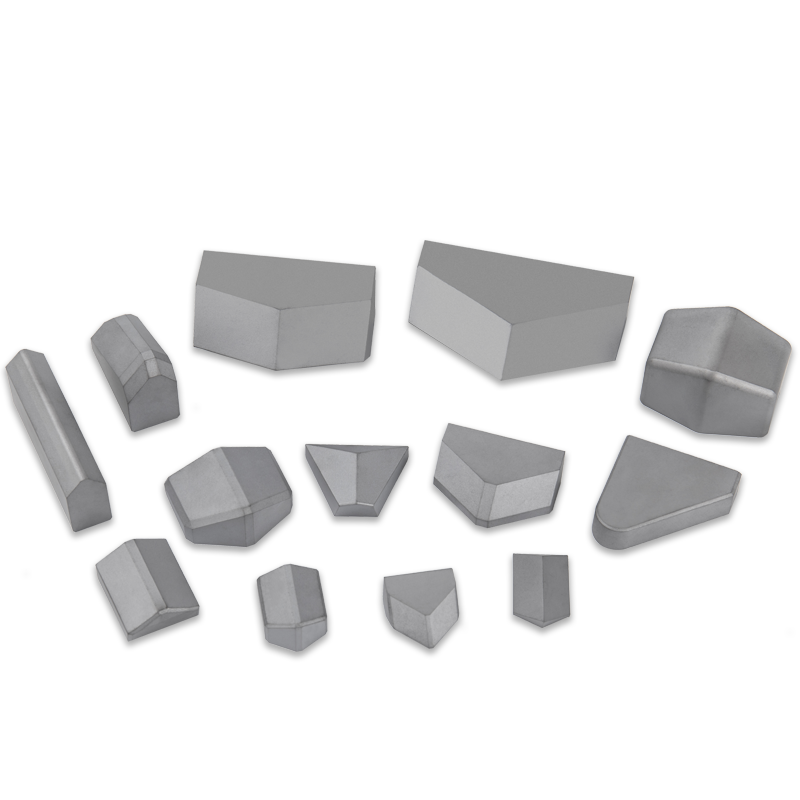

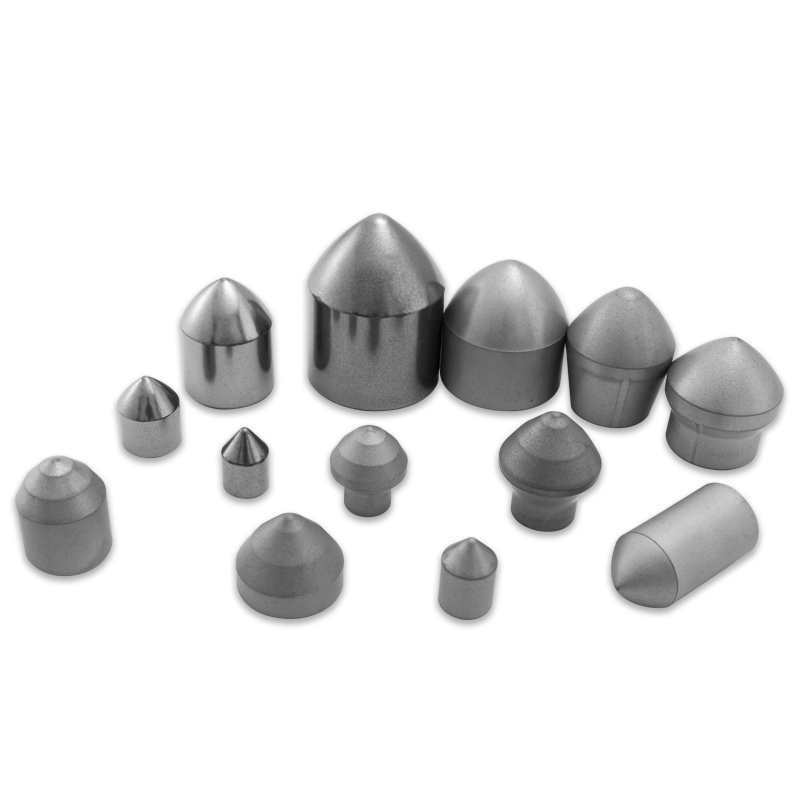

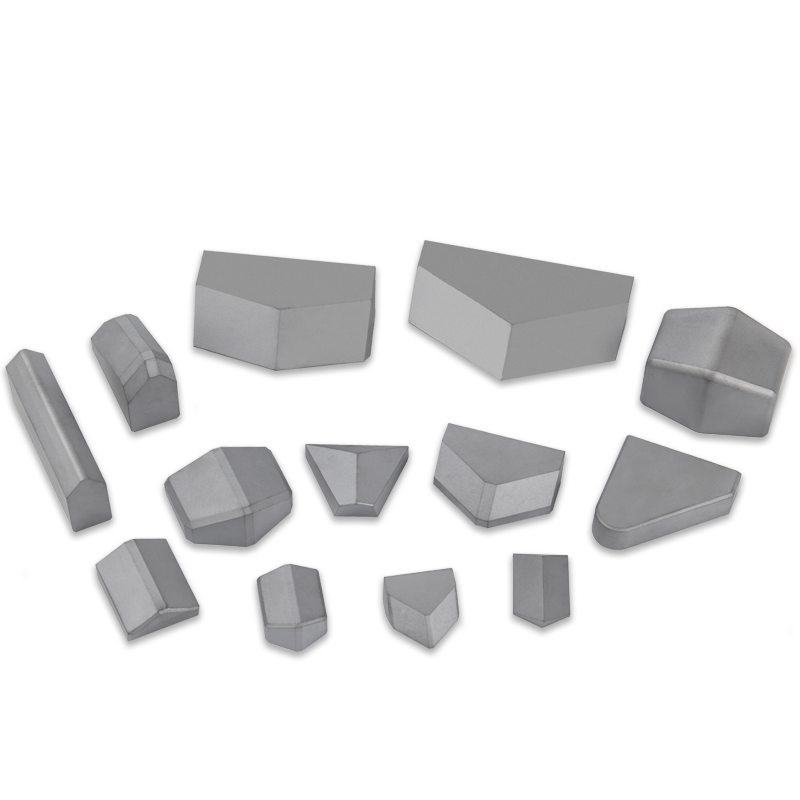

La función principal de Insertos de carburo de tungsteno para la máquina de perforación de túneles es proporcionar el borde de corte para la cabeza cortadora giratoria del TBM. Están diseñados para soportar fuerzas de compresión significativas y un desgaste abrasivo a medida que se aplastan y se raspan a través de varios tipos de rocas y suelo. Los insertos a menudo se forman como "botones" y se colocan estratégicamente en la cabeza del cortador para optimizar la eficiencia de corte. Se utilizan diferentes formas y tamaños para aplicaciones específicas, que incluyen:

- Insertos de cincel: Utilizado para cortar roca suave a media dura.

- Insertos del botón: El tipo más común, que proporciona un equilibrio de resistencia al impacto y resistencia al desgaste. A menudo se usan en una variedad de formaciones, desde roca dura hasta suelo abrasivo.

- Insertos de escudo: Estos están diseñados específicamente para los TBM de tipo escudo utilizados en entornos urbanos complejos, donde la geología puede cambiar rápidamente.

Fabricación y mantenimiento

La producción de estos insertos es un proceso preciso de varios pasos. Comienza con la selección cuidadosa y la mezcla de polvos de carburo de tungsteno y cobalto de alta pureza. Estos polvos se fresan, se presionan en la forma deseada y finalmente se sinterizan (se calientan a una temperatura alta por debajo del punto de fusión) para crear un inserto sólido y duradero. Este proceso, también conocido como producción de carburo cementado, da como resultado una herramienta con características de rendimiento excepcionales. Debido al intenso desgaste que experimentan, estos insertos deben inspeccionarse y reemplazarse regularmente. Su naturaleza reemplazable es una ventaja clave, ya que permite un mantenimiento rentable y un tiempo de inactividad mínimo para el TBM.