Túneles a través de la roca dura: el papel crucial de los insertos de carburo de tungsteno en TBMS

Noticias de la industria-Las máquinas de perforación de túneles (TBM) son maravillas modernas de ingeniería, diseñadas para excavar túneles con una velocidad y precisión increíbles. Pero un TBM es tan efectivo como sus herramientas de corte, y a la vanguardia de esta tecnología están los Insertos de carburo de tungsteno de túnel . Estos componentes pequeños pero notablemente duraderos son la clave para la capacidad de un TBM para lidiar a través de algunas de las formaciones geológicas más difíciles de la Tierra.

El desafío: confrontar fuerzas abrasivas y de compresión

Los TBM operan en un entorno brutal. Los cabezas de corte, los discos giratorios masivos superados con herramientas de corte, deben arrojar continuamente a la roca que puede ser altamente abrasivo (como la arenisca) y extremadamente duro (como el granito). El proceso de corte genera inmensas fuerzas de compresión y corte, así como calor significativo. Sin un material de corte robusto, las herramientas se desgastarían casi instantáneamente, deteniendo el proyecto y conduciendo a retrasos y mantenimiento costosos.

Aquí es donde entra el carburo de tungsteno. Como un cermar , un material compuesto hecho de cerámica (carburo de tungsteno) y metal (una carpeta como cobalto), posee una combinación única de propiedades perfectamente adecuadas para esta aplicación:

-

Dureza extrema: El carburo de tungsteno es uno de los materiales más difíciles conocidos por el hombre, solo superado por el diamante. Esto le permite resistir las altas fuerzas de compresión y la abrasión encontrada al cortar la roca.

-

Alta dureza: Si bien es extremadamente duro, la carpeta de cobalto le da al material suficiente resistencia para resistir el impacto repetido y evitar la fractura quebradiza. Esto es crucial ya que los insertos de corte están sujetos a astillas y espalores continuos.

-

Resistencia al calor: El proceso de corte genera una fricción y calor significativos. El carburo de tungsteno mantiene su dureza e integridad estructural a temperaturas elevadas, lo que garantiza un rendimiento constante durante largos períodos.

Anatomía de un inserto de cabezal TBM

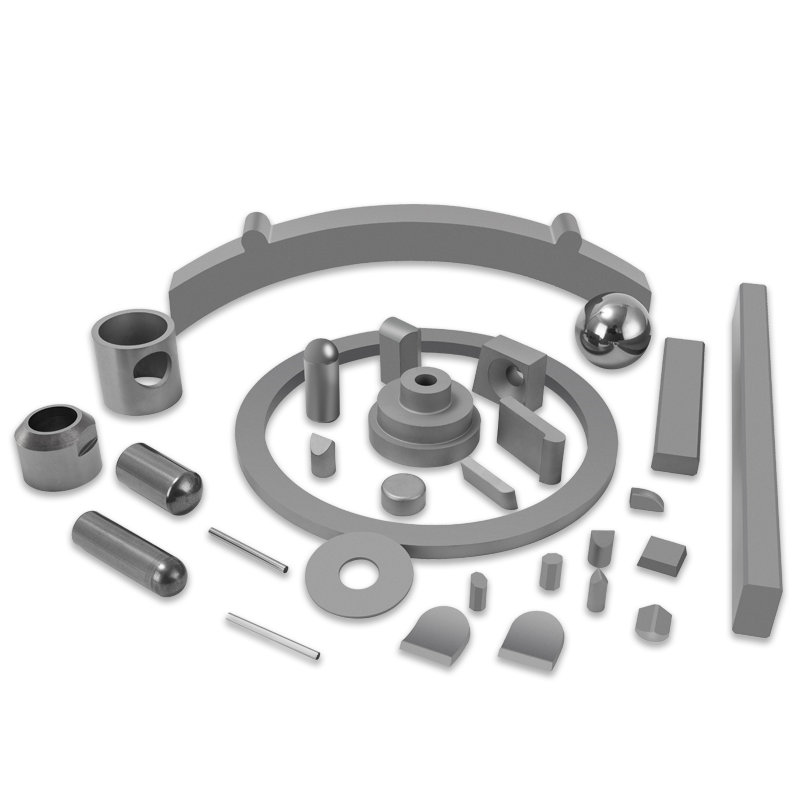

Un cabezal de cortador TBM generalmente está equipado con una serie de discos de corte, y cada disco está revestido con una fila de insertos de carburo de tungsteno. Estos insertos no son una sola pieza, sino un sistema complejo diseñado para el máximo rendimiento. Un inserto típico consiste en:

-

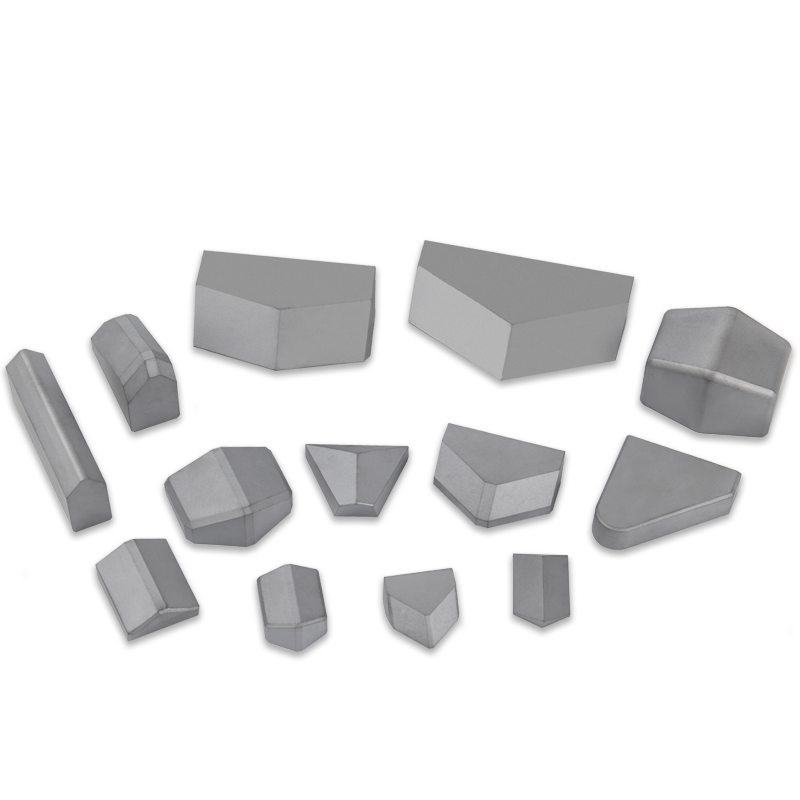

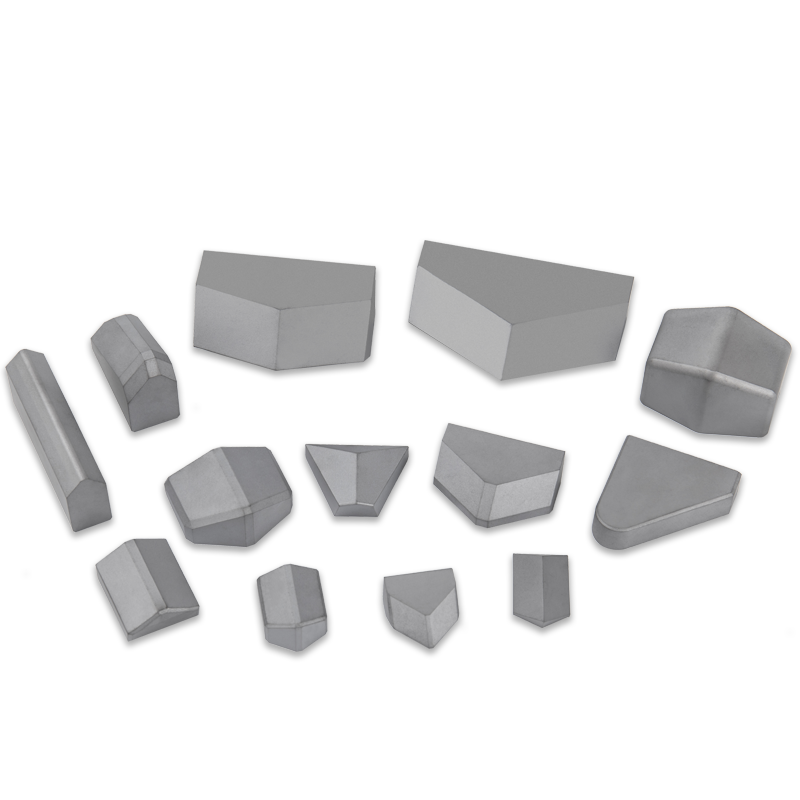

La punta del carburo de tungsteno: Esta es la cara de trabajo del inserto, directamente comprometida con la roca. Es un compuesto prensado y sinterizado de partículas de carburo de tungsteno y una carpeta metálica, con la composición exacta adaptada a las condiciones de roca esperadas.

-

El cuerpo de acero: La punta del carburo está soldado o prensado en caliente en un cuerpo de acero. Este cuerpo proporciona soporte estructural y permite que el inserto se monte de forma segura en el disco de cabezal.

-

El sistema de retención: Todo el ensamblaje se mantiene en su lugar dentro de la cabeza de cortador, a menudo a través de un sistema de bloqueo de prensa seguro o de bloqueo mecánico, para asegurarse de que no se desaloja bajo las altas fuerzas de excavación.

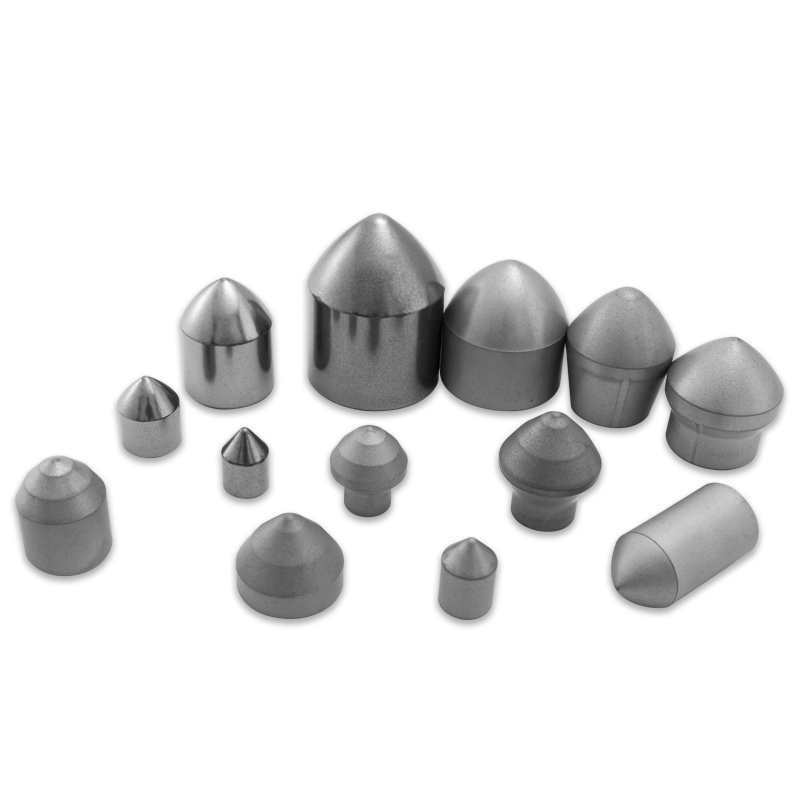

La geometría de los insertos también es altamente especializada. Pueden ser cónicos, esféricos o en forma de cincel, cada uno diseñado para optimizar la acción de corte para tipos de rocas específicos. Los insertos cónicos, por ejemplo, son altamente efectivos para descomponer la roca dura concentrando el estrés en un punto pequeño, lo que hace que la roca se estrellen y la fractura.

Avances en la tecnología de inserción de carburo de tungsteno

El rendimiento de TBM está directamente vinculado a la innovación en las herramientas de corte. Los fabricantes están trabajando continuamente para mejorar la durabilidad y la eficiencia de los insertos de carburo de tungsteno a través de varios avances clave:

-

Composición a medida: Diferentes condiciones geológicas requieren diferentes propiedades del material. Para una roca altamente abrasiva, un mayor contenido de carburo de tungsteno y un tamaño de grano más fino se utilizan para aumentar la dureza. En una roca más frágil, un mayor contenido de cobalto proporciona una mayor dureza para resistir la fractura.

-

Recubrimientos de superficie mejorados: Se están desarrollando recubrimientos especializados, como carbono de diamante (DLC) o recubrimientos cerámicos, para reducir aún más la fricción y el desgaste. Estos recubrimientos pueden extender significativamente la vida útil de los insertos, reduciendo el tiempo de inactividad para los cambios en los cortadores.

-

Procesos de fabricación mejorados: Los avances en la metalurgia en polvo y las técnicas de sinterización permiten la creación de inserciones con estructuras de grano más uniformes y menos defectos. Esto conduce a un producto más predecible y duradero.

-

Monitoreo avanzado y diagnóstico: Los TBM ahora están equipados con sensores sofisticados que monitorean la temperatura, el par y la vibración del cabezal de cortador. Estos datos se utilizan para predecir el desgaste de inserción y el mantenimiento del cronograma de manera proactiva, evitando la falla catastrófica y la optimización del rendimiento de corte.

Conclusión

Los insertos de carburo de tungsteno son mucho más que simples "dientes" en un TBM. Son el producto de la ciencia e ingeniería de materiales avanzados, específicamente diseñados para resistir las condiciones más extremas. A medida que un TBM avanza, son estos componentes pequeños pero poderosos los que están haciendo el trabajo duro, atacando la roca y allanando el camino para nuevos túneles, infraestructura y un mundo conectado. La investigación y el desarrollo continuos en la tecnología de carburo de tungsteno seguirán siendo un factor vital para superar los límites de lo que es posible en el campo de la túnel y la construcción subterránea.