Túneles a través de la roca dura: el papel vital de los insertos de carburo de tungsteno en TBMS

Noticias de la industria-Las máquinas de perforación de túneles (TBM) son maravillas modernas de ingeniería, revolucionando el desarrollo de infraestructura al excavar túneles con una eficiencia y precisión increíbles. En el corazón de su poder de corte, especialmente en condiciones geológicas desafiantes, se encuentra un componente crítico: Insertos de carburo de tungsteno . Estas herramientas pequeñas pero poderosas son el borde afilado que permite que TBMS muele a través de todo, desde arenisca abrasiva hasta granito inquebrantable.

Las propiedades inigualables de Carburo de tungsteno

El carburo de tungsteno (WC) es un material compuesto, un Cermet, reconocido por su excepcional dureza y resistencia al desgaste. Se forma combinando polvo de tungsteno con carbono y luego sinterizándolo con una carpeta de metal, típicamente cobalto. Esta composición única proporciona insertos de carburo de tungsteno varias ventajas clave cruciales para las aplicaciones TBM:

-

Dureza extrema: El carburo de tungsteno ocupa un lugar excepcional en la escala de dureza de Mohs, acercándose a la del diamante. Esto le permite fracturarse efectivamente y abarcar incluso las formaciones rocosas más difíciles.

-

Resistencia de desgaste superior: La dureza inherente del material significa que puede resistir la constante fricción y las fuerzas de impacto encontradas durante el aburrido, extendiendo significativamente la vida útil de las herramientas de corte.

-

Alta resistencia a la compresión: Los insertos deben soportar una presión inmensa mientras muerden en la roca. La alta resistencia a la compresión del carburo de tungsteno evita la deformación y la falla bajo estas cargas extremas.

-

Estabilidad térmica: A medida que TBMS orientó, se puede generar calor significativo en la cara de corte. El carburo de tungsteno mantiene su integridad y rendimiento incluso a temperaturas elevadas, lo que garantiza una eficiencia de corte constante.

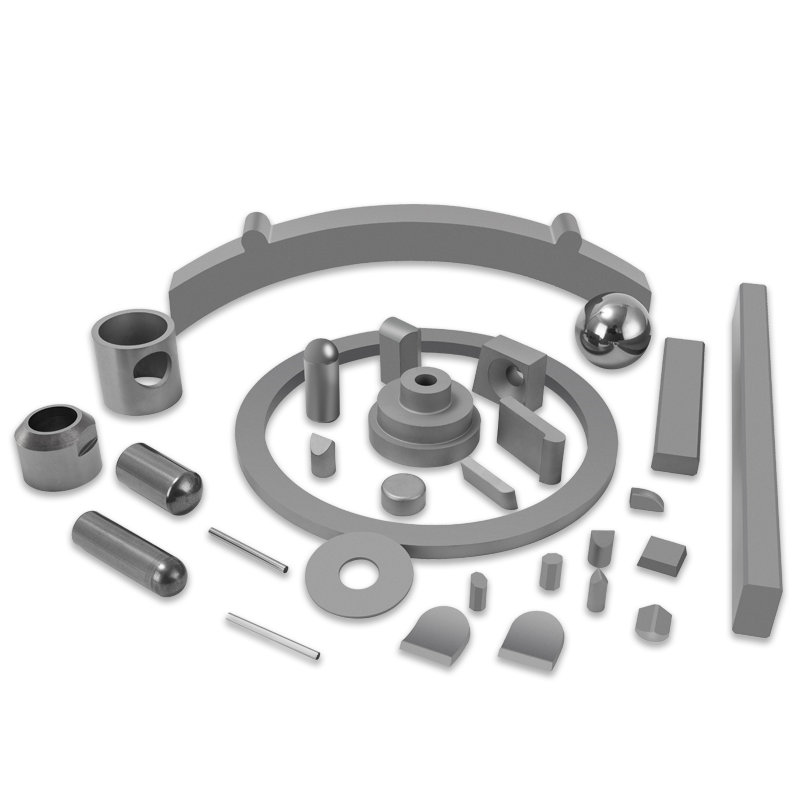

Anatomía de una cabeza de corte TBM e insertar integración

El cabezal de corte de un TBM es un conjunto complejo de varias herramientas de corte, y los insertos de carburo de tungsteno son fundamentales para su funcionamiento. Estos insertos son meticulosamente soldados o presionados en más grandes cortadores de disco , cortadores individuales , o Herramientas de raspador , dependiendo del diseño específico de TBM y las condiciones geológicas previstas.

Cortadores de disco son quizás la aplicación más común para insertos de carburo de tungsteno en TBMS de roca dura. Estas ruedas de acero de servicio pesado, forradas con insertos de carburo de tungsteno a lo largo de su circunferencia, giran y ruedan sobre la cara de la roca bajo una inmensa presión. El estrés concentrado de las insertos crea astillas y fractura la roca, que luego se elimina por cubos de lodo.

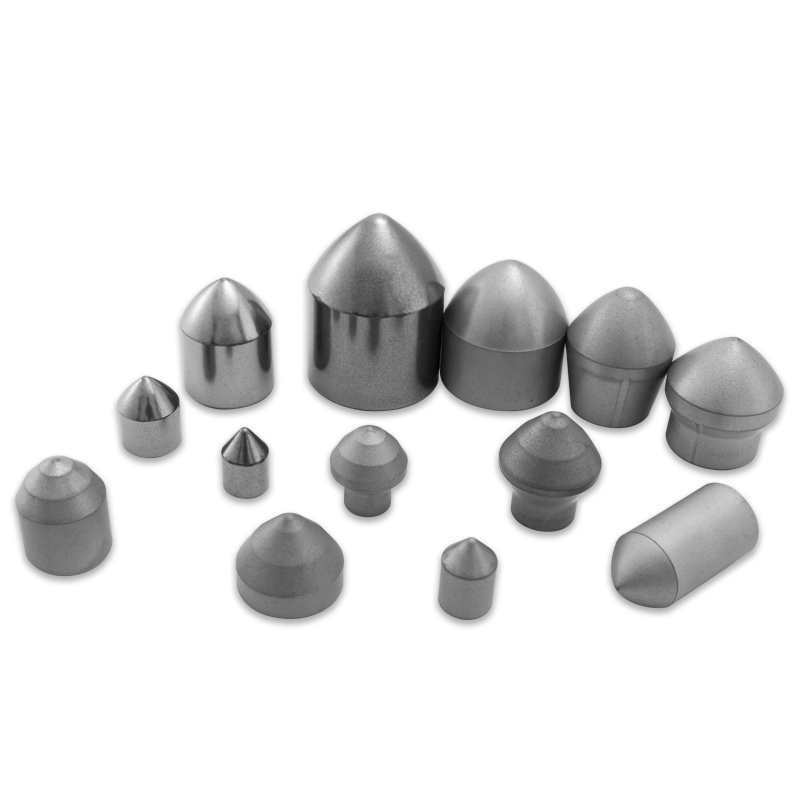

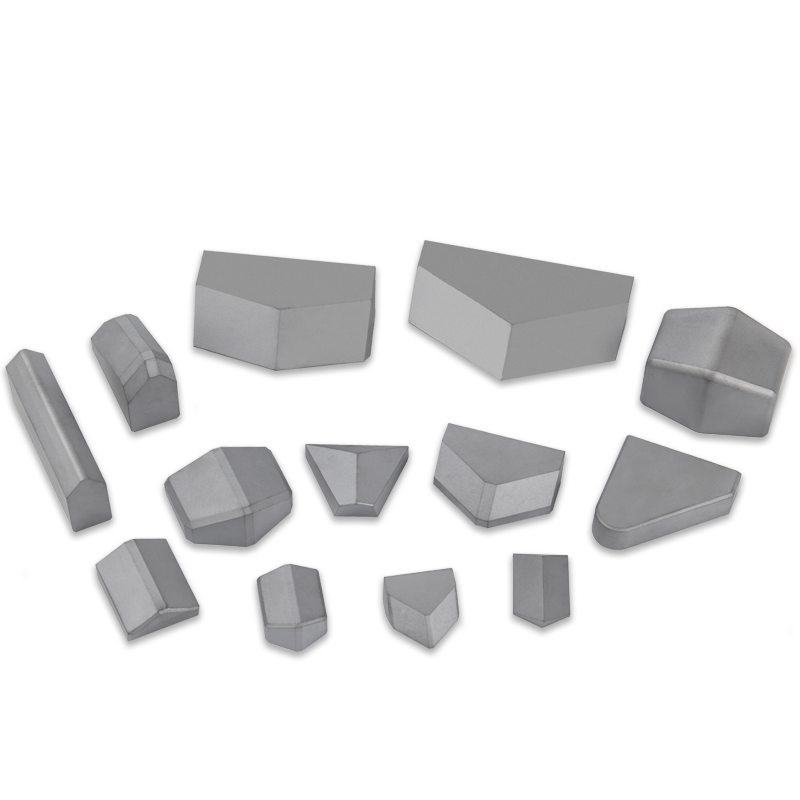

La forma y el grado de los insertos de carburo de tungsteno son consideraciones críticas de diseño. Las geometrías de inserción comunes incluyen:

-

Insertos de cincel: Usado para romper y astillarse roca.

-

Insertos del botón: Ofrezca una buena resistencia al desgaste y a menudo se encuentran en los cortadores de disco.

-

Insertos de cuña: Proporcione una acción de corte robusta.

El calificación del carburo de tungsteno se refiere a la composición específica de las partículas de carburo de tungsteno y la carpeta de cobalto. Se formulan diferentes grados para optimizar propiedades como la dureza, la tenacidad y la resistencia al desgaste para diferentes tipos de rocas, desde roca altamente abrasiva y más suave hasta formaciones extremadamente duras y menos abrasivas.

La ciencia detrás del corte: cómo los insertos involucran rock

Cuando la cabeza cortadora de un TBM gira, el carburo de tungsteno se inserta en los cortadores de disco u otras herramientas hacen contacto directo con la cara de roca. La acción de corte implica una combinación de:

-

Muesca y aplastamiento: Los puntos afilados de los insertos sangran la roca, creando altas concentraciones de estrés que conducen a aplastamiento y fractura localizados.

-

Cizallamiento: A medida que gira la cabeza del cortador, los insertos cortan las chips de roca a lo largo de las debilidades existentes o las fracturas recién creadas.

-

Abrasión: Incluso con la fractura, un grado de desgaste abrasivo es inevitable a medida que los insertos se frotan contra la roca. La alta resistencia al desgaste del carburo de tungsteno minimiza este efecto, prolongando la vida útil de la herramienta.

La efectividad de este proceso está fuertemente influenciada por factores como la fuerza de empuje aplicada por la TBM, la velocidad de rotación de la cabeza del cortador y la geometría y el espacio precisos de los insertos.

Desafíos y avances en la tecnología de inserción

A pesar de sus notables propiedades, las inserciones de carburo de tungsteno enfrentan desafíos significativos en el entorno exigente de túnel aburrido:

-

Desgaste: Incluso los materiales más difíciles finalmente se desgastan. La roca abrasiva, las fuerzas de alto impacto y el calor pueden conducir a insertar flauting, astillado o incluso rotura completa, lo que requiere reemplazos frecuentes (y costosos).

-

Generación de calor: La alta fricción en la cara de corte genera calor sustancial, lo que puede suavizar el aglutinante de cobalto en el carburo de tungsteno, reduciendo su dureza y resistencia al desgaste.

-

Vibraciones e impacto: Las operaciones de TBM a menudo implican vibraciones significativas e impactos repentinos, que pueden contribuir a insertar fatiga y falla.

Para abordar estos desafíos, la investigación y el desarrollo continuos están en curso en el campo de la tecnología de inserción de carburo de tungsteno:

-

Grados mejorados: Los fabricantes están desarrollando nuevas calificaciones de carburo de tungsteno con una dureza mejorada, mayor dureza caliente y una mejor resistencia a mecanismos de desgaste específicos.

-

Recubrimientos avanzados: Se pueden aplicar recubrimientos delgados y duros (por ejemplo, PVD o recubrimientos CVD) a los insertos para mejorar aún más su resistencia al desgaste y reducir la fricción.

-

Geometrías optimizadas: La investigación sobre nuevas formas de inserción y patrones tiene como objetivo mejorar la eficiencia de corte, reducir las concentraciones de estrés y prolongar la vida útil de la herramienta.

-

Técnicas de soldadura mejoradas: Se están desarrollando aleaciones y métodos de soldadura más fuertes y resistentes para garantizar un enlace seguro entre el inserto de carburo de tungsteno y el cuerpo de la herramienta de acero, evitando el desprendimiento prematuro.

Conclusión

Los insertos de carburo de tungsteno son héroes no reconocidos de túneles modernos. Su combinación única de dureza extrema, resistencia al desgaste y fuerza permite a los TBM que empujan los límites del desarrollo de la infraestructura, lo que hace realidad los proyectos que una vez imposibles. A medida que las condiciones geológicas se vuelven más desafiantes y la demanda de túneles eficientes crece, la innovación continua en la tecnología de inserto de carburo de tungsteno seguirá siendo primordial, asegurando que los TBM puedan continuar a través de los desafíos más difíciles con precisión y potencia.