¿Por qué los insertos de carburo de tungsteno para máquinas perforadoras de túneles son el secreto para una excavación más rápida?

Noticias de la industria-El papel fundamental de los insertos de carburo de tungsteno en el rendimiento de la tuneladora

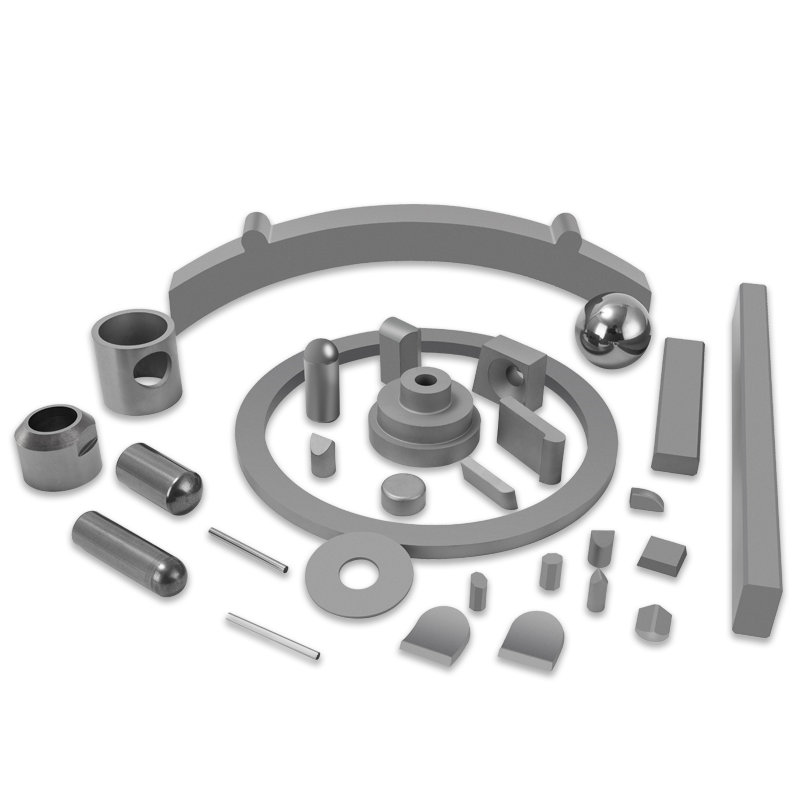

Los insertos de carburo de tungsteno sirven como "dientes" de una tuneladora (TBM), y soportan la peor parte de la inmensa presión y fricción necesarias para pulverizar la roca. Estos insertos están estratégicamente integrados en discos cortadores o brocas para garantizar que la máquina pueda navegar a través de diversos estratos geológicos, desde suelo blando hasta granito extremadamente duro. Sin la alta dureza y tenacidad a la fractura del carburo de tungsteno, las herramientas de corte se desgastarían prematuramente, lo que provocaría tiempos de inactividad frecuentes y costosos para reemplazos en entornos subterráneos profundos.

Composición del material y resistencia al desgaste

El desempeño de Insertos de carburo de tungsteno para tuneladora s está determinado principalmente por su contenido de cobalto y el tamaño de grano. Un porcentaje de cobalto más bajo generalmente aumenta la dureza y la resistencia al desgaste, lo cual es ideal para rocas abrasivas. Por el contrario, un mayor contenido de cobalto aumenta la tenacidad, evitando que las inserciones se agrieten al golpear rocas duras e intermitentes. Los fabricantes suelen utilizar carburos de "gradiente" que combinan una capa exterior dura con un núcleo más resistente para maximizar la vida útil de la herramienta durante proyectos de excavación de larga distancia.

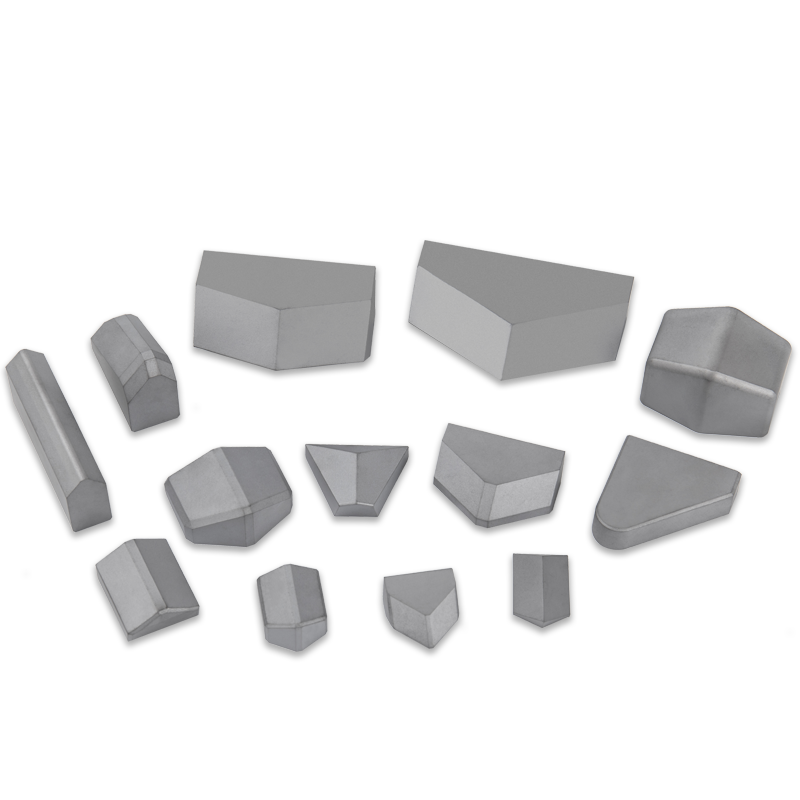

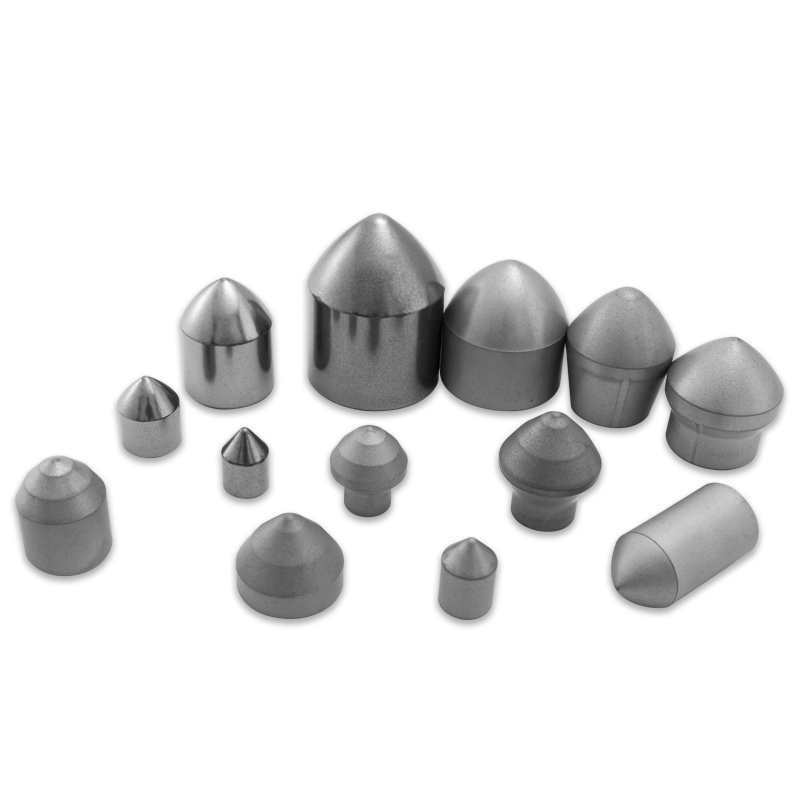

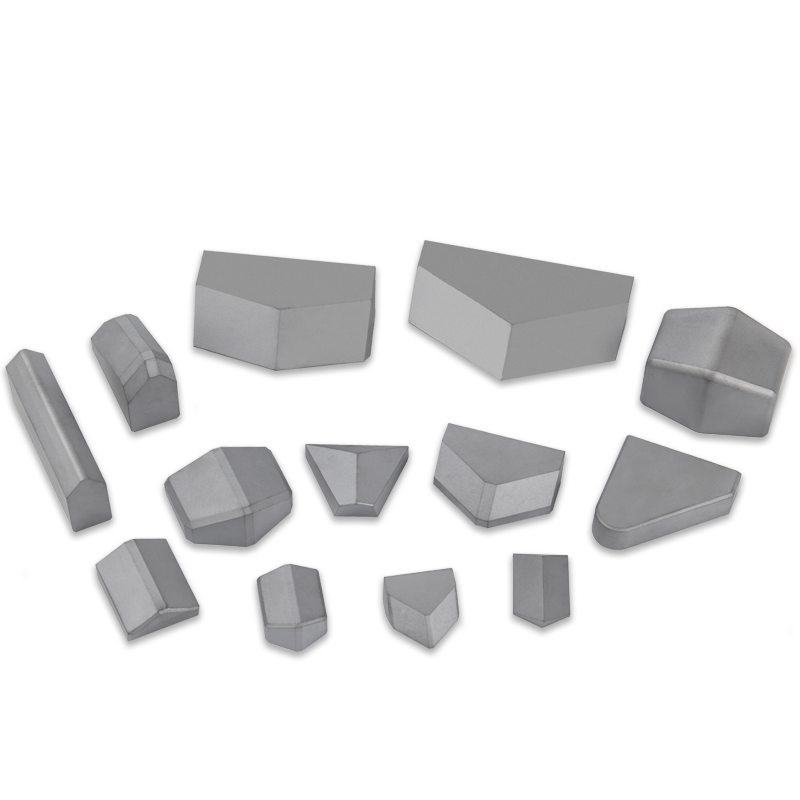

Formas y aplicaciones comunes de los insertos de TBM

Las diferentes condiciones geológicas requieren geometrías de inserto específicas para optimizar el proceso de trituración y trituración. La elección de la forma influye directamente en la tasa de penetración y la eficiencia energética de la tuneladora. Seleccionar la geometría incorrecta puede provocar "perforación" o desgaste desigual en el cabezal de corte, lo que compromete todo el cronograma del proyecto.

- Insertos cónicos: Ideal para formaciones de roca dura, ya que proporciona una penetración profunda y una fractura eficiente de la cara de la roca.

- Insertos de cincel: Diseñado para condiciones de terreno más blando o mixto donde una acción de "corte" es más efectiva que el puro aplastamiento.

- Inserciones esféricas/de botones: Comúnmente utilizado en suelos altamente abrasivos para proporcionar una superficie de desgaste equilibrada y durabilidad a largo plazo.

Especificaciones técnicas para diferentes durezas de roca

Comprender la relación entre la resistencia a la compresión ilimitada (UCS) de la roca y el grado de carburo es esencial para los ingenieros. La siguiente tabla ilustra los criterios de selección típicos para insertos de carburo de tungsteno según las condiciones del terreno encontradas durante las operaciones de construcción de túneles.

| Tipo de roca | Dureza (UCS) | Grado de carburo recomendado |

| Sedimentario blando | < 50MPa | Alta dureza (10-12% cobalto) |

| Arenisca Mediana | 50 - 150MPa | Propósito general (8-10% cobalto) |

| Granito duro/basalto | > 200MPa | Alta Dureza (6% Cobalto) |

Estrategias de mantenimiento y reemplazo

El éxito económico de un proyecto de construcción de túneles a menudo depende del mantenimiento de los insertos de carburo de tungsteno para las máquinas perforadoras de túneles. El monitoreo del "desgaste plano" en los insertos permite a los operadores predecir cuándo es necesario retirar un disco de corte para restaurarlo. Si se permite que una plaquita se desgaste más allá de su punto crítico, puede provocar que falle el cuerpo de acero de la fresa, lo que provocará reparaciones mucho más costosas que un simple cambio de carburo.

Braxing avanzado y ajuste seguro

Incluso el carburo de tungsteno de la más alta calidad es inútil si el inserto se sale de su casquillo. Se utiliza soldadura fuerte a alta temperatura o ajuste de interferencia especializado para garantizar que los insertos permanezcan asentados bajo vibraciones extremas. Los procesos de control de calidad, como las pruebas ultrasónicas, se emplean con frecuencia para verificar la unión entre el carburo y el portaherramientas de acero, lo que garantiza la confiabilidad en los entornos subterráneos más desafiantes.